![]() 鋼用

鋼用

![]() ステンレス鋼

ステンレス鋼

![]() 鋳鉄対応

鋳鉄対応

![]() 非鉄対応

非鉄対応

![]() 難削材対応

難削材対応

![]() 高硬度材対応

高硬度材対応

鋼を加工して使用される部品は、自動車や家電など私たちの日常生活で使われている製品の多くに使われており、その加工に使用される切削工具量も多い。また、近年では製品の高性能化に伴い、使用される部品の材質の高硬度化や複雑形状加工が求められており、環境負荷や生産コスト低減の一環として切削加工の高能率化が求められている。そのため、顧客のニーズに対応可能な長寿命かつ安定性の高い切削工具が求められており、鋼の旋削加工で使用量の多い超硬合金を基材としたインサートにおいては、CVD(化学気相蒸着法)コーティングを初めとした適用技術の更なる高度化の重要性が高まっている。

当社では、鋼旋削加工において切削性能を飛躍的に向上させた鋼旋削用CVDコーテッド新材種MC6100シリーズのMC6115およびをMC6125発売している。MC6115は連続切削を中心とした高速加工条件下で優れた耐摩耗性を発揮し、MC6125は断続切削を含む幅広い切削条件に対応した汎用型のインサート材種である。本稿ではMC6100シリーズに適用した技術と加工事例について紹介する。

①耐摩耗性向上

超硬合金製インサートを被覆しているCVDコーティングは耐摩耗性に優れており、中でもAl2O3は他のコーティングと比べて硬度の温度依存性が小さく、刃先温度が高くなる切削条件下でもAl2O3コーティングの特性を生かし高い切削性能を示す。

当社では、高い切削性能を発揮させるためにAl2O3結晶学的配向制御に着目し、従来技術を改良したSuperナノテクスチャーテクノロジーを開発した。(第1図)この技術はAl2O3コーティング内の結晶粒の最も硬さが優れた結晶面(0001)面を揃えて成長させる技術であり、MC6115のその割合は、従来製品と比較すると、約10倍となっている。また、同じ鋼旋削用の他社品A,Bと比べても高い割合であり、CVDコーティングインサート全体で見ても屈指の配向制御技術であるといえる。これにより耐摩耗性が向上し、特に刃先が高温となる高速加工条件においても優れた切削性能を発揮することができる。

②耐欠損性向上

交換用刃先として切削工具ホルダに取付けるインサートにおいて、優れた切削性能を安定して示すには耐摩耗性だけでなく刃先耐欠損性を向上させる必要がある。MC6100シリーズにおいて、刃先の耐欠損性を向上させるために適用した技術について紹介する。

1つ目がコーティングの引張残留応力低減技術である。CVD法では成膜温度が高いため、成膜後の冷却工程時に、コーティングと超硬合金との熱膨張係数差により、コーティングの内部には高い引張残留応力が発生する。この引張残留応力が大きくなると、切削加工中にコーティング表面にて発生するクラックがコーティング層内へ進展することを抑止できず、超硬合金内部までクラックが進展することにより、刃先欠損など大きな損傷に至る。そこで、コーティングの引張残留応力を従来材種比で75%低減することにより、刃先欠損の起点となるクラックの進展を抑制し、耐欠損性を向上することに成功した。(第2図)

2つ目がコーティング界面付着強度を向上したSuper TOUGH-Gripである。耐摩耗性に優れたAl2O3コーティングとTiCNコーティングを強固に密着させることは剥離が起点となって発生する損傷を抑制する為に必要不可欠である。MC6100シリーズの開発では、前述コーティング界面近傍の組織や結晶方位を制御することで付着強度を向上させることに成功した。引っかき試験を用いた付着強度評価試験において、コーティングが剥離するのに必要な力を測定した結果を第3図に示す。Super TOUGH-Gripを適用したサンプルでは、従来技術を適用したサンプルと比べると、コーティングを剥離させるのに必要な力の大きさが1.6倍であり、TiCNコーティングとAl2O3コーティング間の耐剥離性を向上することに成功した。これにより剥離起因の損傷を抑制することができる。

また、汎用型インサートのMC6125については、上記に加えて、刃先稜線部の表面平滑化処理と着座面研削を適用している。これにより、刃先安定性が更に向上し、幅広い加工領域に対応することができる。

以上の①②で紹介した新技術を用いることにより、耐摩耗性と耐欠損性を両立して向上し、安定して優れた切削性能を発揮することができる。

MC6115と当社従来材種、他社製品を準備し、切削性能評価を実施した。切削条件はベアリング鋼SUJ2丸棒を切削速度:300 m/min、送り:0.30 mm/rev.、切込み:1.5 mm、湿式である。逃げ面摩耗幅のグラフと刃先写真を第4図に示す。

グラフの縦軸は切削後の刃先の逃げ面摩耗量(mm)を示し、横軸は加工時間(分)を示す。グラフ下の写真は加工時間12分時点におけるMC6115と従来材種の刃先状態を撮影した写真である。MC6115の切れ刃には異常損傷などは見られず正常摩耗が進行しているのに対して、他社品Dには摩耗進行に伴う母材露出が観察された。この優位な差は「Superナノテクスチャーテクノロジー」の適用により、耐摩耗性が向上したことによる効果と考えられる。特に本加工のように高速切削条件ではMC6115の強みを顕著に発揮することができる。

次に自動車部品である16MnCr5(DIN)製フライホイールの加工事例を紹介する。荒加工と仕上げ加工を行っており、切削条件を以下の第1表に示しているが、仕上げ加工においては切削速度が500m/min以上の超高速加工である。以下の第1表に示すように、今回テストしたいずれの工程において他社品Eに対して1.4倍以上の加工数を達成した。このように切削速度が速い加工条件において、MC6115は「Superナノテクスチャーテクノロジー」を適用したAl2O3コーティングにより非常に優れた切削性能を発揮することができる。

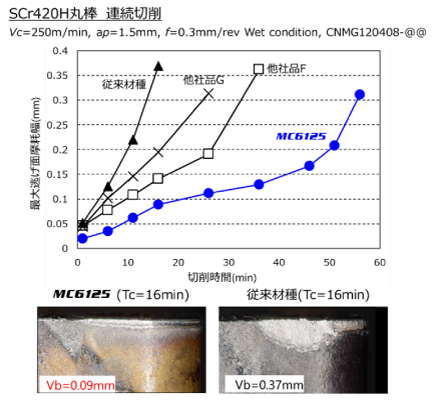

MC6125の切削性能評価事例について紹介する。クロム鋼SCr420H丸棒の連続切削を実施した。切削条件は切削速度:250 m/min、送り:0.30 mm/rev.、切込み:1.5 mm、湿式の条件である。切削時間に対する逃げ面摩耗幅のグラフを第5図に示す。この結果からMC6125は従来材種や他社品と比べて摩耗進行が抑制されていることがわかる。このように中速域において優れた耐摩耗性を発揮することがMC6125の特徴の1つである。

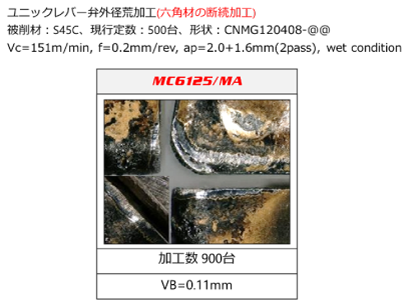

次にMC6125でユニックレバー弁の外径荒加工を行った際の加工改善例を紹介する。本加工は、六角材の加工となるので断続加工が入る工程である。切削速度:151 m/min、送り:0.25mm/rev.、切込み:2.0+1.6 mm(2pass)、湿式の条件で行った。他社品Hは加工数500個であったのに対して、MC6125は加工数900個を達成した。また、MC6125のブレーカは他社品Hより切り屑処理性が良好であった。断続工程がある加工では突発的な欠損が発生しやすいが、本材種に適用したコーティングの引張残留応力の緩和やSuper TOUGH-Gripにより、欠損の起点となるクラックの進展やコーティング剥離が抑制され、寿命延長につながった。

このようにMC6125は耐摩耗性に優れているだけでなく、断続工程がある不安定切削においても欠損なく加工することが可能であり、幅広い加工形態に対応可能なインサートである。

新たに発売した鋼旋削用CVDコーテッド新材種MC6100シリーズのMC6115とMC6125に適用した新しい技術とその加工事例について紹介した。益々高まっていく切削工具に対する性能向上へのお客様の要望に対して、当社はMC6100シリーズが有効なツールとなるよう今次紹介した技術による加工の提案を行い、高能率加工および切削工具の長寿命化による生産性向上に貢献する。そして今後もお客様が切削加工においてワクワクするような魅力的な材種を開発・提供していく。(了)

佐藤賢一

三菱マテリアル株式会社

加工事業カンパニー開発本部材料コーティング開発センター

出展:「機械と工具」2021年9月号